”“uma lâmina curvada e estreita, que não brilhava como as espadas dos francos, mas foi, pelo contrário, de uma cor azul rústica, marcada com dez milhões de linhas sinuosas …”

Réplica de Katana em Aço de Damasco utilizando técnicas de confecção contemporâneas.

Assim descreveu Sir Walter Scott´s a demonstração de armas entre os o rei normando Ricardo “Coração de Leão” e o sultão Saladino “O Sarraceno” durante o que teria sido o fim da a 3ª cruzada (1192) em seu romance histórico “O Talismã” (1825). No livro, Ricardo teria em suas mãos uma clássica espada medieval no momento em que foi surpreendido pela beleza da cimitarra de “aço de Damasco”, empunhada por Saladino. Construída com uma especial tecnologia desenvolvida na região da atual Síria a lâmina do aço de Damasco ficou conhecida na história como exemplo de um artesanato de altíssima qualidade capaz de surpreender até o mais experiente ferreiro durante a Era Medieval.

Na rua principal de Damasco, capital da Síria, ergue-se uma estátua de um guerreiro montado em seu cavalo. Galopando entre as ruas com seu cavalo seguido de seus soldados, seus olhos vislumbram a linha de frente, com um semblante sombrio e um vigor heróico, seu nome é Saladino (ou do Árabe: An-Nasir Salah ad-Din Yusuf ibn Ayyub), general e governante do mundo islâmico medieval.

Contudo, antes de começarmos a falar sobre esta brilhante técnica desenvolvida pelos ferreiros islâmicos do distante Oriente, eu gostaria de lembrar que o termo “sarraceno” foi uma adaptação latina da palavra grega “sarakenoi” que, por sua vez, foi uma adaptação que estes antigos fizeram da palavra árabe “sharquiyin”, que quer dizer “orientais”. Tudo isso nos ajuda a entender um pouco a forma como este termo foi apropriado pelos cristãos medievais que, a partir do século XIII, passaram a utilizá-lo como uma forma pejorativa de se referirem aos povos islâmicos que viviam nas regiões do Leste Europeu, Oriente Médio e África. Seja como for, apesar de todo o preconceito, o aço sarraceno intimidou os cruzados e fez com que ferreiros da Europa tentassem desesperadamente reproduzir essas armas tão especiais.

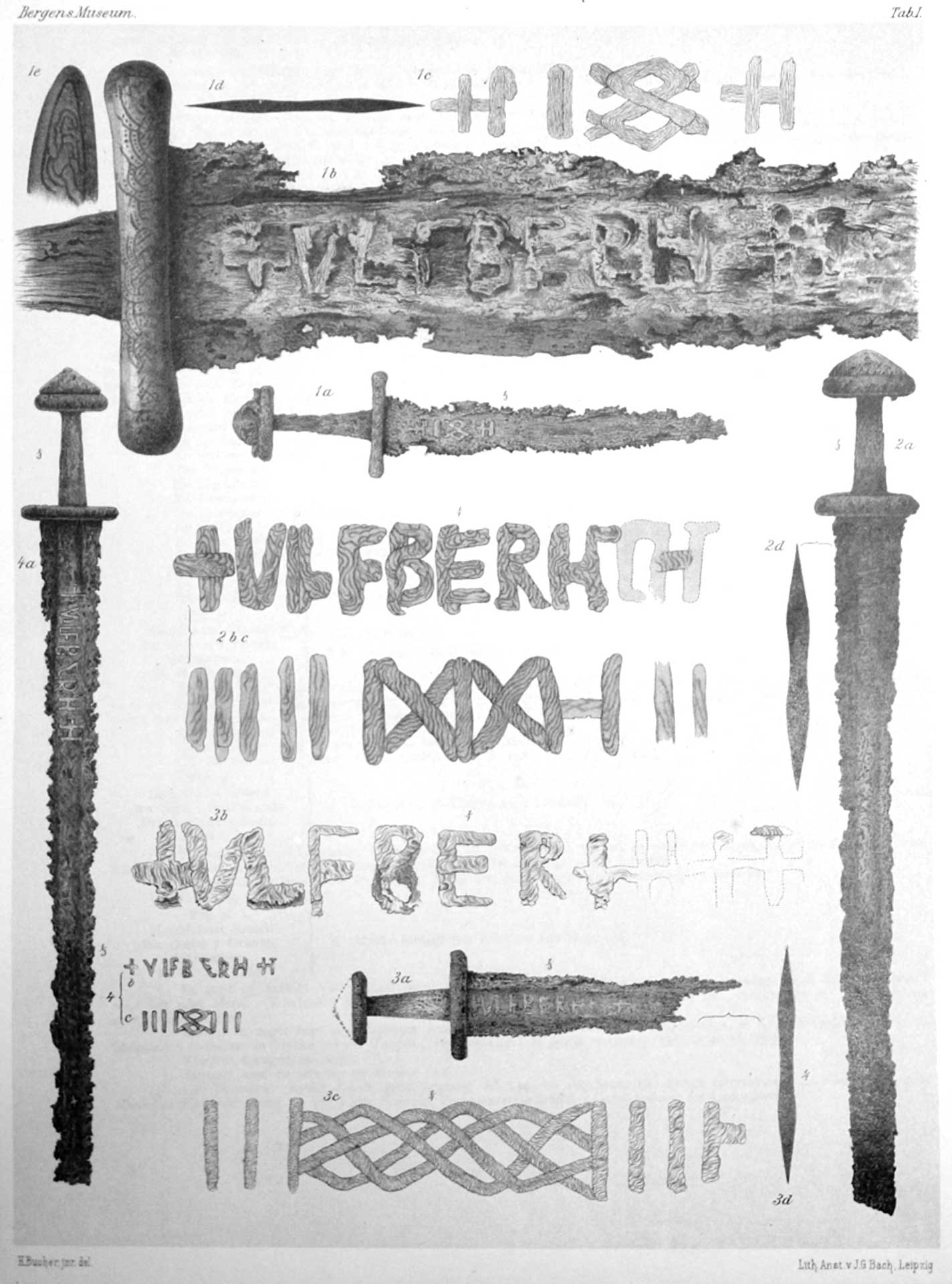

É preciso lembrar a técnica de mescla de diferentes metais já era utilizada por ferreiros Celtas no século VI, Vikings do século XI e, inclusive, japoneses do século XIII. Apesar disso, nenhum deles foi capaz de atingir o mesmo resultado do que o obtido pelos mestres das forjas sarracenas e, por esta razão, os ferreiros da Europa buscavam apenas imitar o efeito estético do metal de Damasco gravando a lâmina de suas espadas ou cobrindo a superfície de suas espada com filigranas de prata ou cobre – uma técnica que envolvia martelar esses metais sobre a lâmina, até que eles virassem uma fina camada com padrões de formas.

Diagrama descritivo sobre a identificação de uma espada do tipo “Ulfberht” datada entre os séculos 9 a 11 com lâminas incrustadas com a inscrição + VLFBERH + T ou + VLFBERHT +, essa atribuída a um ferreiro Franco que se tornou a base de uma espécie de marca registrada, usada por vários cuteleiros por vários séculos. Este então um dos primeiros europeus a reproduzir a técnica do aço de Damasco fora de seu local de origem.

Os esforços destes ferreiros em tentar entender e reproduzir esta técnica foram tão intensos que, segundo alguns estudiosos, este momento na história medieval pode ser entendido como um marco fundador do que posteriormente viria a ser conhecido como a ciência dos materiais. Entretanto, a despeito de todos esforços realizados por estes “pesquisadores medievais” a técnica de forja do aço de Damasco jamais foi desvendada e seu segredo terminou por se perder ao longo da História.

Aço “Wootz” e as espadas Sarracenas

Atualmente, sabemos que o verdadeiro (ou “oriental”) aço de damasco era constituído por uma matéria-prima que os pesquisadores denominaram de “aço wootz”, o qual continha um grau excepcional de minério de ferro e podia ser encontrado em regiões específicas do sudeste asiático e oriente médio. O “wootz” é considerado um aço com alto grau de pureza de carbono (cerca de 1,5%) que os especialistas acreditam ter sido usado pela primeira vez na confecção de armas por volta do século IV d.C, na região do Sul/Sudeste da Índia e Sri Lanka.

Se você já leu o nosso texto sobre as KATANAS, já deve ter percebido que a porcentagem de carbono é fundamental no processo de criação de espadas, conferindo flexibilidade e resistência à lâmina. Contudo, de maneira distinta do aço de damasco, os mestres japoneses desenhavam marcas em suas lâminas utilizando uma massa fina de argila que era aplicada sobre o metal e aquecida em seguida

De qualquer maneira, a alta concentração de carbono é o elemento chave no processo de manufatura destas armas mas, ao mesmo tempo, pode também representar um um sério problema para a qualidade da lâmina se sua porcentagem não fosse estritamente controlada. Isto porque a alta concentração de carbono pode tornar a lâmina mais resistente e durável mas, uma porcentagem de carbono acima de 2,1%, terá o efeito contrário e tornará a lâmina frágil. Sendo assim, pouco carbono resultaria em um ferro demasiado maleável para estes propósitos, por outro lado, carbono demais daria início ao processo de fundição, que é inútil para a confecção de armas.

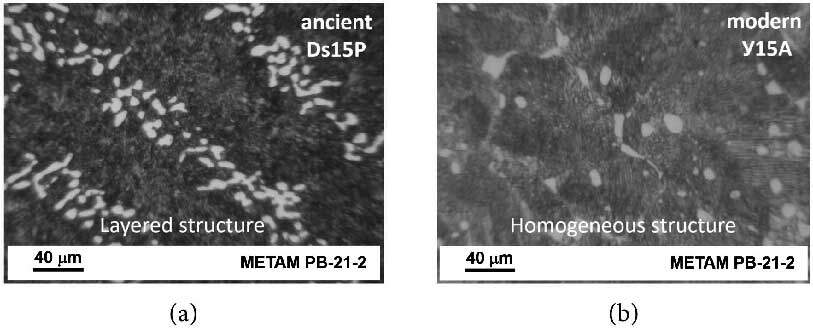

Concentração de carbono em aço de Damasco antigo comparado ao aço contemporâneo

Seja como for, de alguma maneira os metalúrgicos islâmicos foram capazes de controlar a concentração deste material e, com isso, fazer armas de combate fantásticas. O grande problema, é que toda esta técnica desapareceu por completo durante o século XVIII, com a morte dos últimos mestres ferreiros que guardavam consigo este conhecimento. Ainda assim, nos dias atuais existem pessoas que chegam a passar toda a vida tentando descobrir qual era a técnica aplicada naqueles tempos e que até os dias de hoje fascina pesquisadores e entusiastas da metalurgia.

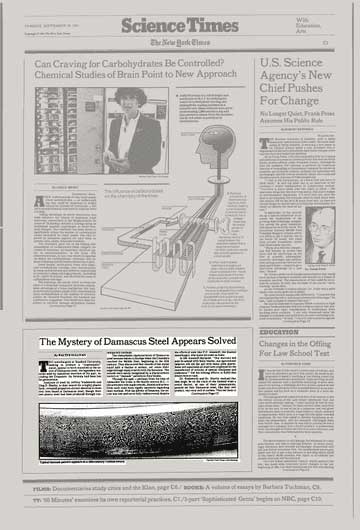

Em setembro de 1981 o jornal The New York Times publicou o artigo “THE MYSTERY OF DAMASCUS STEEL APPEARS SOLVED” (O mistério do aço de damasco aparece solucionado), que descrevia a pesquisa de dois engenheiros da Universidade de Stanford que eram especialistas em metalurgia – Jeffrey Wadsworth e Oleg D. Sherby – e decidiram retomar pesquisas sobre este material, após um encontro com um mestre ferreiro (sword fancier) que apontou à eles o fato do aço destas armas serem muito ricos em carbono.

Após realizarem análises comparativas entre os materiais que tinham e os de armas antigas, Wadsworth e Sherby perceberam que, além de uma porcentagem específica de carbono, o material deveria ser martelado mantendo “baixas” temperaturas na forja (até 900Cº) e resfriado rapidamente por submersão (técnica chamada “quench”), num procedimento que se repetia várias vezes.

No artigo, o jornalista Walter Sullivan lembra a existência de documentos medievais que revelavam uma crença de que a lâmina deveria ser mergulhada num líquido especial que era chamado pelos ferreiros medievais de “sangue de dragão” (dragon blood), o qual conferia, em teoria, propriedades mágicas às lâminas. Hoje os pesquisadores sabem que este “líquido especial” costumava ser urina animal e, segundo o ex-curador da divisão de Armas e Armaduras do Museu de Arte Metropolitano de Nova Iorque, Dr. Helmut Nickel, isto possibilitou a introdução de nitrogênio à liga, contribuindo para aumentar a resistência do aço ao efeito da corrosão.

Quase 20 anos depois da publicação do artigo pela New York Times, em 1998, o especialista em metalurgia da Universidade Estadual do Iowa (EUA), John Verhoeven, publicou o artigo “The Key Role of Impurities in Ancient Damascus Steel Blades” (O papel central das impurezas nas antigas espadas de aço de Damasco), junto com mestre em cutelaria A. H. Pendray e o gerente geral aposentado da Nucor Steel Corporation, W. E. Dauksch para a revista The Minerals, Metals and Materials Society (TMS). No artigo, os autores afirmam que o aço wootz era produzido na Índia em mercadinhos fechados e que o resultado do trabalho daqueles ferreiros do passado eram lingotes com cerca de 2,3Kg (chamados “cakes”) que eram enviados para Damasco, na Síria, onde então eram transformados em armas. Além disso, os pesquisadores afirmam que, após diversas experiências, foram capazes de entender melhor a técnica de produção do aço de Damasco.

”“Ao manipular o ângulo da superfície da lâmina em relação ao plano das bandas, o ferreiro pode produzir uma variedade de padrões complicados de interseção das bandas com a superfície da lâmina. Com o polimento e a gravação, as partículas de Fe3C [cementita] fazem as bandas parecerem brancas e a matriz de aço quase preta; assim, o padrão de superfície é criado.”

(Verhoeven & Dauksch, 1998)

Baseados nisso, estes especialistas consideram pertinente a hipótese de que a produção deste metal teria sido interrompida não pela perda da técnica, mas sim por causa do esgotamento da fonte do minério adequado para a produção dos “cakes”, que eram base para confecção destas armas. Assim, quando foi encontrado um novo corpo de minério que apresentava as propriedades necessárias para a produção do aço de damasco, os ferreiros que conheciam o processo de extração e forja já teriam falecido, sem terem passado à frente o conhecimento aos seus aprendizes.

Foi exatamente uma década após os experimentos publicados por Verhoeven, Dauksch e Pendray que a National Geographic publicou um artigo sobre o trabalho do pesquisador da Universidade de Dresden, Peter Paufler, o qual afirmava ter desenvolvido uma hipótese capaz de explicar a mecânica por meio da qual este aço com alta concentração de carbono foi criado e o motivo desta técnica ter desaparecido, tudo com o auxílio da nanotecnologia!

Ao analisar uma lâmina do século XVII, que foi doada para a investigação pelo Museu Histórico de Berna (Suiça), o pesquisador e seus colegas realizaram processo que consistiu em dissolver fragmentos da lâmina em ácido clorídrico e estudar o material com um microscópio eletrônico. Desta forma, os pesquisadores perceberam que este material era formado por nanotubos de carbono em formato hexagonal que conferiam, ao mesmo tempo, grande resistência e elasticidade à lâmina. Estes nanotubos, por sua vez, circundam nanofios de cementita (Fe3C) – uma estrutura de ferro e carbono que compõe o aço. Assim, “A maleabilidade dos nanotubos de carbono compensa a natureza frágil da cementita formada pelos bolos wootz (wootz cakes) com alto teor de carbono.” (Yong, 2008)

Baseados nestes dados, os investigadores acreditam que a chave do processo está em pequenas quantias de impurezas (vanádio, cromo, manganês, cobalto e níquel.) que, quando sofrem o processo de têmpera, são separadas, servindo como catalisadores na formação dos nanotubos de carbono. Desta forma, os pesquisadores reforçam a importância do material (que vinha da Índia) usado para a criação das lâminas, assim como a teoria de Verhoeven, Dauksch e Pendray sobre o motivo para seu desaparecimento.

Cimitarra Turca em Aço de Damasco e inscrições em ouro com empunhadura datada do Século XVII.

Finalmente, em 2016, Verhoeven voltou a publicar um artigo pelo departamento de Ciência dos Materiais e Engenharia, na Universidade do Estado de Iowa, com o título “Mystery of Damascus Steel Swords Unveiled” (O Mistério das espadas de Damasco Revelado). Neste texto, o autor fala sobre o estudo que fez num pedaço de lâmina indiana, datada entre os séculos XVIII e XIX, que lhe foi doada pelo comerciante de antiguidades Leo Figiel. A investigação contou com o uso de um ácido reagente diferente que, ao entrar em contato com a lâmina, invertia o contraste, clareando os fragmentos de perlita no metal e, com isso, permitia ao pesquisador ver com maior nitidez as características do material.

Em seguida, o pesquisador descreve análises feitas por especialistas nos EUA, partindo do livro publicado em 1960 pelo então chefe metalúrgico do projeto Manhattan, C.S.Smith, passando pelo inovador trabalho de Wadsworth-Sherby na década de 1980 e recordando os diversos experimentos que ele mesmo realizou durante as décadas de 1990 e 2000 junto de Al Pendray na Universidade de Iowa. Neste artigo, o pesquisador descreve o processo que realizaram para obter verbas suficientes para realização de semanas de experiências, assim como para a compra de um martelo automático, chamado Little Giant, que foi fundamental na produção de centenas de lâminas.

Numa constante busca por encontrar a composição adequada de carbonetos com com apoio em análises espectrométricas de massa (mass spectrometer analysis) e provas microanalíticas por sonda eletrônica (electron probe microanalysis), os pesquisadores perceberam, em 1995, que o grande segredo destas lâminas estava na presença de carbonetos que contribuíam para a formação de metal duro. Principalmente Vanádio, cuja proporção adequada para o processo deveria ser de 0.004%. Além disso, os autores descobriram que o ferro Sorel, com alta pureza de carbono (aproximadamente 4%) e encontrado em depósitos no Canadá era o melhor material para eles atingirem resultados muito similares aos apresentados pelas lâminas indianas.

Seja como for, após MUITA pesquisa e experimentação, Verhoeven afirma que, os baixos níveis de carbono, aliados à repetidos ciclos de aquecimento e esfriamento da forja propiciam o alinhamento dos carbonetos em forma de escada, assim como aparecia nas antigas lâminas indianas analisadas, algo que implicava a formação de faixas mesclada de perlita e carboneto.

O mais legal deste artigo, é que o autor, além de oferecer imagens com boa qualidade dos microscópios (e até de seu caderno de anotações) também valoriza a grande liberdade que a Universidade lhe conferiu para poder realizar toda esta pesquisa. Durante todo o processo, o professor convidava os alunos da Universidade para acompanharem os trabalhos realizados na forja e, além disso, os pesquisadores participaram de diversos congressos e conferências, onde apresentaram o andamento da investigação, sempre valorizando o aspecto colaborativo do trabalho realizado para a obtenção de evidências que corroboram (ou não) suas hipóteses.

Referências:

Reibold, M., Paufler, P., Levin, A. et al. Carbon nanotubes in an ancient Damascus sabre. Nature 444, 286 (2006) doi:10.1038/444286a Disponível em: https://www.nature.com/articles/444286a

SULLIVAN, W. (29 set. 1981) THE MYSTERY OF DAMASCUS STEEL APPEARS SOLVED, The New York Times. Disponível em: https://www.nytimes.com/1981/09/29/science/the-mystery-of-damascus-steel-appears-solved.html

VERHOEVEN, J. (dez. 2016). John Verhoeven: Mystery of Damascus Steel Swords Unveiled, Materials Science and Engineering – Iowa State University. Disponível em: https://www.mse.iastate.edu/news/john-verhoeven/

VERHOEVEN, J., PENDRAY, A. DAUKSH, W. (set. 1998) The Key Role of Impurities in Ancient Damascus Steel Blades, The Minerals, Metals & Materials Society. Disponível em: https://www.tms.org/pubs/journals/JOM/9809/Verhoeven-9809.html

YONG, E. (27 set. 2008). Carbon nanotechnology in an 17th century Damascus sword, National Geographic. Disponível em: https://www.nationalgeographic.com/science/phenomena/2008/09/27/carbon-nanotechnology-in-an-17th-century-damascus-sword/